今年以來(lái),重慶鋼鐵軋鋼廠緊抓崗位創(chuàng)新創(chuàng)效,緊盯生產(chǎn)難點(diǎn)、痛點(diǎn),充分發(fā)揮職能職責(zé),通過(guò)小改小革等舉措踐行“成本管控沒(méi)有旁觀者”理念,“一點(diǎn)一滴”詮釋算賬經(jīng)營(yíng)的深刻內(nèi)涵,為該公司降本增效貢獻(xiàn)堅(jiān)實(shí)力量。

行車車間:

解決鋼絲繩“跳槽”省5.6萬(wàn)元

行車猶如穿梭于鋼鐵叢林的“空中衛(wèi)士”,承載著吊運(yùn)原料、成品的關(guān)鍵使命。長(zhǎng)期以來(lái),因設(shè)計(jì)缺陷與地面吊物歪斜等“頑疾”,鋼絲繩跳槽故障頻發(fā),不僅打亂生產(chǎn)節(jié)奏,更給現(xiàn)場(chǎng)安全帶來(lái)威脅。

為解決問(wèn)題,行車車間綜合點(diǎn)檢班對(duì)數(shù)十起跳槽事故追根溯源,并精心制作《行車一級(jí)點(diǎn)檢知識(shí)培訓(xùn)教程》,記錄了鋼絲繩從細(xì)微磨損到滑輪的轉(zhuǎn)動(dòng)異響判斷條件,滿滿“干貨”,讓員工的點(diǎn)檢能力大幅提升。此外,利用現(xiàn)有材料自主研發(fā)了鋼絲繩防跳槽裝置,給鋼絲繩穿上了“安全鎧甲”,緊緊護(hù)住鋼絲繩。

一季度,兩線鋼絲繩更換數(shù)據(jù)堪稱“逆襲”——因磨損超標(biāo)僅更換7付,較去年同期減少80%,并未發(fā)生因跳槽造成報(bào)廢情況,直接降低物料費(fèi)用5.6萬(wàn)元。

設(shè)備車間:

電機(jī)固定機(jī)構(gòu)“固定”省下3.6萬(wàn)元

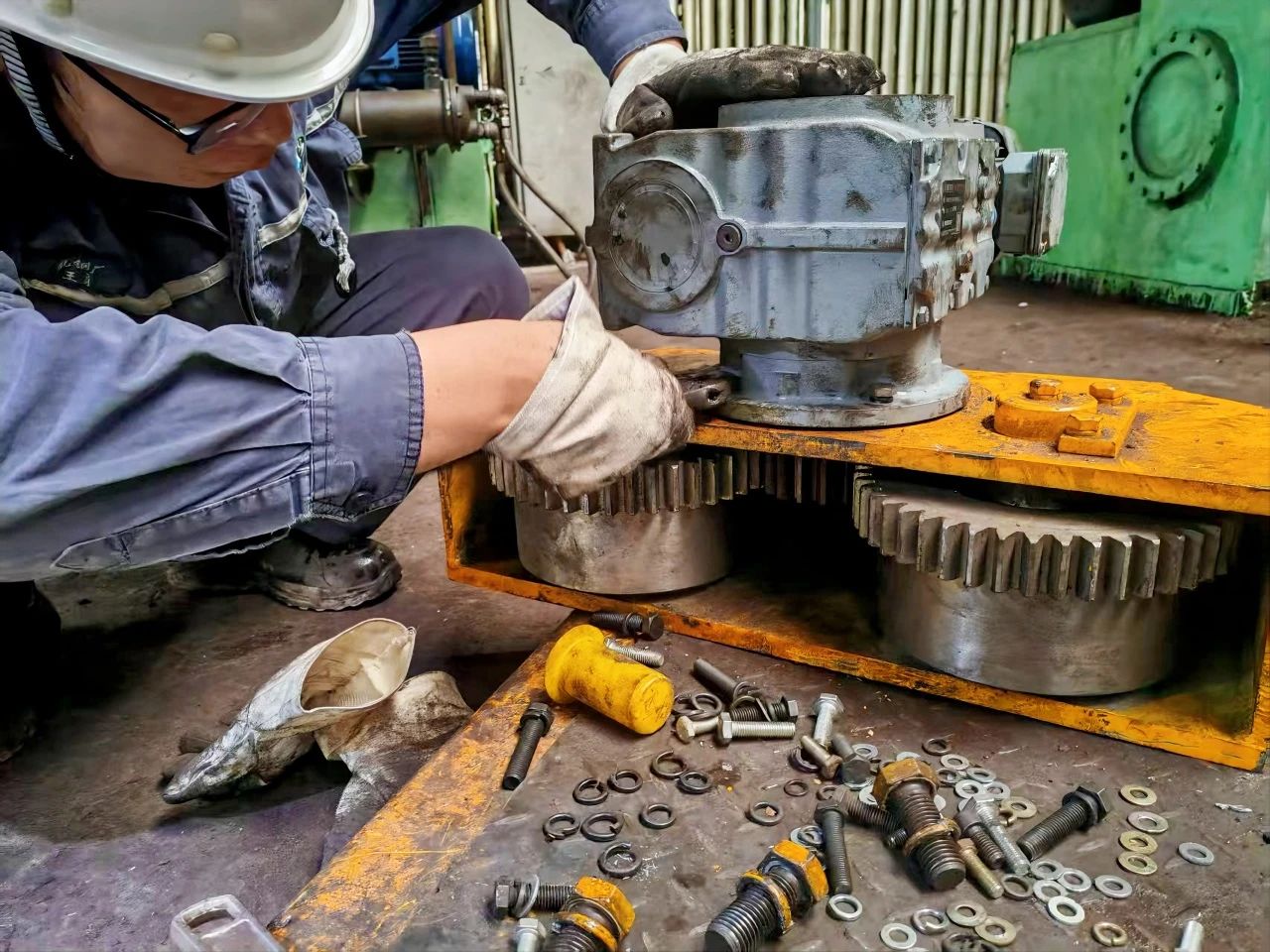

在厚板熱處理生產(chǎn)中,側(cè)刀剪懸臂磁力吊宛如一位不知疲倦的“鋼鐵搬運(yùn)工”,高效且精準(zhǔn)地完成著鋼板搬運(yùn)任務(wù)。然而,其旋轉(zhuǎn)機(jī)構(gòu)的動(dòng)力傳遞方式,卻與電機(jī)的固定裝置“相克”,電機(jī)固定螺釘極易斷裂,發(fā)生設(shè)備事故,打亂了生產(chǎn)節(jié)奏。

“不能再這樣下去了,必須盡快找到解決辦法!”班組成員曾科暗暗下定決心,利用停機(jī)時(shí)間在狹窄的設(shè)備間隙仔細(xì)查看電機(jī)固定裝置的每一個(gè)細(xì)節(jié),最后經(jīng)過(guò)與班組其他成員多次商定探討確定了方案——原有齒輪座和電機(jī)一側(cè)加裝三塊板連接,對(duì)裝置進(jìn)行固定。改造后的電機(jī)固定機(jī)構(gòu)猶如給懸臂磁力吊裝上了一顆“穩(wěn)定的心臟”,大幅減少了晃動(dòng)和螺栓被剪斷的風(fēng)險(xiǎn),為設(shè)備的穩(wěn)定運(yùn)行奠定了堅(jiān)實(shí)基礎(chǔ),同時(shí)節(jié)約備件費(fèi)用約3.6萬(wàn)元。

設(shè)備車間:

行程開(kāi)關(guān)“改善”省下3.5萬(wàn)元

熱卷產(chǎn)線運(yùn)輸區(qū)域西門子行程開(kāi)關(guān)裝機(jī)45臺(tái),由于區(qū)域環(huán)境原因?qū)е滦谐涕_(kāi)關(guān)極易損壞,備件消耗較大。

為弄清楚具體原因,設(shè)備車間自動(dòng)化維護(hù)團(tuán)隊(duì)決定“對(duì)癥下藥”,通過(guò)收集同系列行程開(kāi)關(guān)的下機(jī)報(bào)廢備件進(jìn)行拆解,保留可利用觸點(diǎn)、感應(yīng)探頭、底座螺栓等材料,一步一步測(cè)量診斷故障原因,最終確定為探頭機(jī)械磨損與背板固定支架變形失去支撐作用造成行程開(kāi)關(guān)信號(hào)感應(yīng)異常。隨即,團(tuán)隊(duì)對(duì)故障行程開(kāi)關(guān)的磨損部件進(jìn)行打磨,對(duì)損壞分體機(jī)構(gòu)進(jìn)行調(diào)整更換,恢復(fù)“檢測(cè)功能”。同時(shí)根據(jù)故障部位對(duì)其他行程開(kāi)關(guān)進(jìn)行提前替換下機(jī)檢查保養(yǎng),對(duì)易變形固定背板制作鋼結(jié)構(gòu)牢固支架替代,今年以來(lái),同比節(jié)約新品采購(gòu)費(fèi)用約3.5萬(wàn)元。